- 企業を知る

- 仕事を知る

- 先輩を知る

- 採用情報

プロジェクトストーリー

PROJECT STORY

プロジェクトストーリー

PROJECT STORY

STORY 01

新型水中クラリファイヤ「Sweepa!」開発プロジェクト

プラントエンジニアリング企業である水ingには「メーカー」の側面もあり、水処理に使用する様々な装置の開発・製造を行っている。この物語は初めて新製品の開発プロジェクトに参加した若手エンジニアが製品化までに経験した苦悩と喜びを記録したストーリーである。

Y.I

機器設計・開発一部/2016年入社

K.I

機器設計・開発二部/2013年入社

PROJECT

STORY01

新型水中クラリファイヤ「Sweepa!」の開発ストーリーは、2013年頃から始まった。

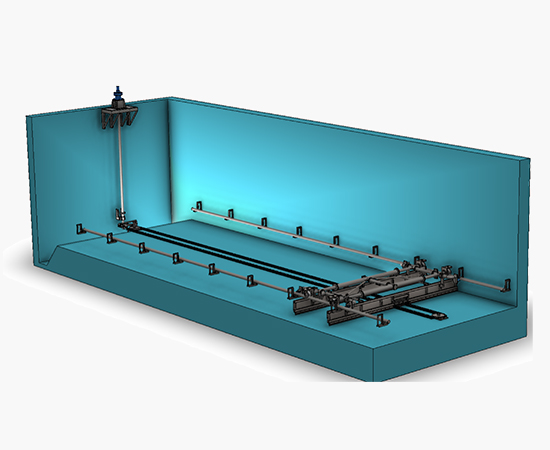

水中クラリファイヤとは、浄水場の前処理工程にある「沈澱池」の池底の沈殿物を掻き寄せて排出する装置である。浄水場の老朽化に伴う更新需要として、水中クラリファイヤにはかねてよりニーズがあった。従来型のスタンダートな機種は当社含め複数社が取り扱っていたが、専門メーカーはステンレス化などの高機能新製品を開発し、市場に投入。そんな中、顧客からのシンプル化の要望もあった当社従来製品はコスト競争力が弱く、メンテナンスや取り扱いに熟練。

今回のストーリーの主人公である「I」は、機器計画開発1部の若手設計者。水中クラリファイヤは「沈殿物を掻き寄せる台車部分」と「台車を駆動させる駆動部分」で構成される。「I」はその駆動部分の開発担当として2017年に抜擢された。「I」がこれまで担当してきた装置と今回の水中クラリファイアの装置を比較しても、類似点はそう多くなかった。しかし、プロジェクトマネージャーは「I」の仕事に対するモチベーションや自身が開発したモノを世に出したいという熱い想いから、開発マインドの高さを評価。少し停滞気味であった当装置の開発に、勢いをつけるには必要な人材であると判断したのだ。また、若手にチャレンジさせ、経験値を高めさせたいとの思いから、「I」に新製品開発における期待が高まった。PROJECT

STORY02

プロジェクトマネージャーから検討資料を渡された。しかし、「I」はこの装置の構造自体をよく解っていなかった。学生時代に学んでいた3DCADの経験を活かし、自身の理解と下準備のために掻き寄せ機本体の3Dモデルを作成。PC上で360度様々な角度から構造を確認できるため、理解の習熟に留まらず、この後の2Dの平面図を作成する開発プロセスの大幅な短縮につながった。

水中クラリファイヤは通常、台車部分をワイヤーでけん引する。しかし、当社では優位性を出すため、独自開発した別タイプの掻き寄せ機で使用している「ノッチタイプ」というチェーンによる駆動方式を採用。独自色を出すことが、構想段階で決まっていた。

このチェーン駆動により従来型とは全く違う構造になるうえ、ワイヤーに比べ補助機器が多く必要になる。他社製品に優位性を保つため、部品点数を極力少なくしたシンプルな構造への検討が求められた。

特に「I」を悩ませたのは、チェーンと掻き寄せ台車の接続方法。スクレーパという掻き寄せ板を、ワイヤーであれば上からひっかけて容易に引っ張ることができるが、チェーンで同じことをすると構造が複雑になる。また、代車の動きに合わせて沈殿物の最適な掻き寄せ効果を得るには、スクレーパの角度が重要となるが、最適な角度を維持することは困難であった。

「I」自身はチェーンの駆動の知識が不足しており、部内の専門チームに話を聞いたり、技術部内で何度もデザインレビュー会議の場を持った。また、学生時代に学んだ機械工学の見地も加味して悩み抜いた結果、スクレーパの傾斜において一定の規則性があることに気づいた。そして、それらを数式化。自ら解決の糸口を掴んだ瞬間だった。PROJECT

STORY03

基本設計が終わると、開発プロセスは「試作機の製作・工場内での動作試験・実際のフィールドでの実証試験」へと進む。しかし、設計段階での検討が難航したため、開発スケジュールは長期化。予定していた実証試験の日程を考えると、動作不良などによる設計再検討に充てるほどの時間的余裕は既に無くなっていた。「I」は、3Dプリンターで模型を試作して様々な動作確認を事前に行い、その後の工場動作試験に無事クリアした後も余念なく確認を行っていた。

フィールドでの実証試験は、工場内で行う試験とは全く異なる。様々な予測し得ない状況が発生し、それらに対応していかなければならない。実証試験に向けて、工場で得られた知見をすべて反映し、万が一の動作不良に備えて、複数の改善プランを準備して臨んだ。

その結果、装置は問題なく稼働し、その後約1年半にわたって不具合なく運転を続けている。

こうして「Sweepa!」の製品化は無事完了。この開発プロジェクトは実証試験だけでなく社内の研究発表会の場でも高く評価され、最優秀発表として表彰される形に至った。

「I」はこのプロジェクトを振り返り、このように語る。「Sweepa!は様々な方のご協力があったから、どうにか製品化まで完了できました。実証試験で問題なく機械が動いた時の感動や達成感は今でも忘れられません。このプロジェクトで得られた知見を基に、これからも様々なことに挑戦していきたいと思います。」 - 先輩を知る